パーツフィーダーとは

パーツフィーダーとは

パーツフィーダーとは、ランダム投入されたワークを、振動を使って必要な姿勢に整列させ、次工程の機械(組立機、包装機、検査機など)に供給するための装置です。

他の整列装置と比べてコスパに優れ、省スペースでレイアウトできます。パーツフィーダーを活用することで、手作業に比べてスピードアップ、正確性アップ等により、生産性の向上につながります。

パーツフィーダー導入前に押えておくべき

5つのポイント

-

01パーツフィーダーでの整列供給に適したワークか

振動で形が変形するものや、こすれや傷、はがれなどに支障があるワークはパーツフィーダーには適しません。また、ワークに油や水などの付着物があるもの、薄物や樹脂等で静電気が発生しやすいもの、ゴム製品で振動を吸収してしまうもの等、製品特性のあるものは注意が必要となり、特殊な設計を行う場合があります。

-

02ワークのサイズは、適応範囲内か

通常のパーツフィーダーは、□60程度のワークが適応範囲となり供給できません。□60以上となると、大型タイプのパーツフィーダーが必要となります。大型タイプだと、□100まで対応可能です(長さは200mmまで可)。一度ご相談下さい。

ただし、大型になってしまうと、音や振動も大きくなるため、パーツフィーダー以外の供給方法をご提案することもあります。

-

03ワークの供給能力は、適応速度の条件内か

パーツフィーダーの通常の搬送速度は、3~5m/分です。高速タイプのパーツフィーダーだと、10m/分まで可能ですが、重量とサイズに制限があります。

それ以上の搬送速度が必要な場合、パーツフィーダー以外の選択肢を検討する必要があります。

-

04適応可能な環境か(発生する振動と音は問題ないか)

パーツフィーダーは、振動と音が発生します。振動で、加工機の精度が出ないという問題や、音と振動が現場環境で受け入れられないといった問題が発生する可能性を考慮して、パーツフィーダーを設置する場所を検討する必要があります。

また、サイズや重量が大きくなればなるほど、振動と音が大きくなり、通常のパーツフィーダーで発生する音が、約80dB/50~200hzに対し、大型のパーツフィーダーは、約120dB/50~70hzとなります。

-

05パーツフィーダーを設置する床は、適正か

パーツフィーダーは、コンクリートなど、硬い床の上に設置する必要があります。クッション材が引いてある床や、剛性の低い床の上に設置することは原則、安定した振動供給には不向きとなります。

パーツフィーダーの各部名称と役割

-

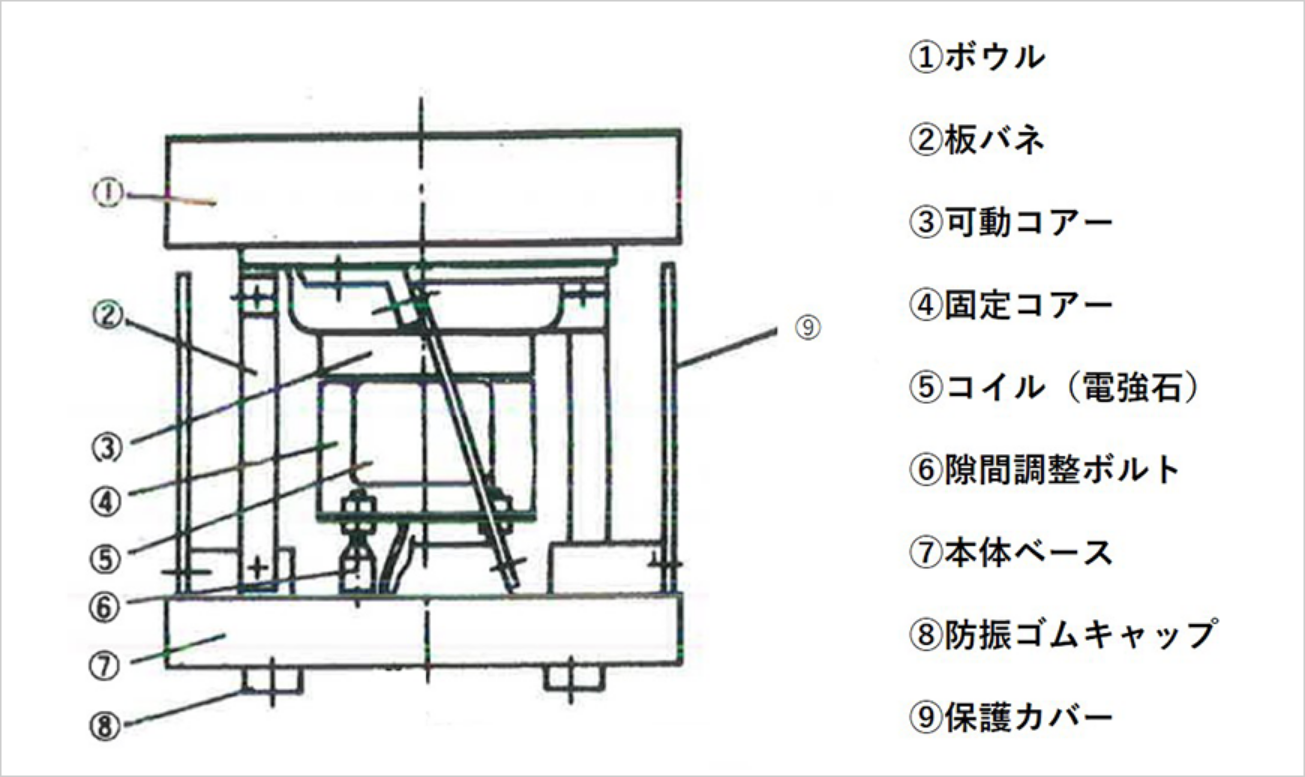

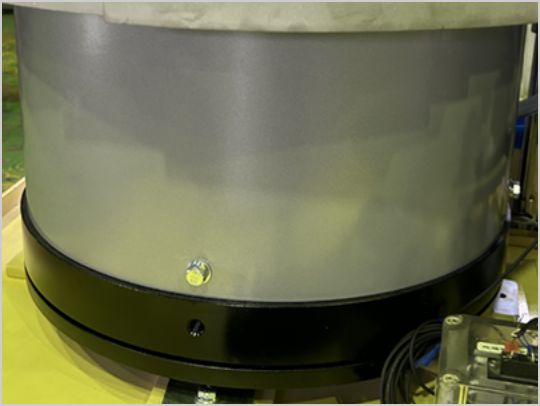

①ボウル

ワーク(製品)を収容し、内側のスパイラルトラックにワークを一定の姿勢に揃えるための特殊なアタッチメントが配置されております。ワークは振動によってこのアタッチメントを通過する際にご希望の姿勢で整送できます。

ボウル素材として、アルミ鋳物製、ステンレス製、鋼板製があり、必要に応じてボウル内面にウレタンライニング処理を施し、騒音防止及び傷・汚れ防止等の対策をする場合があります。 -

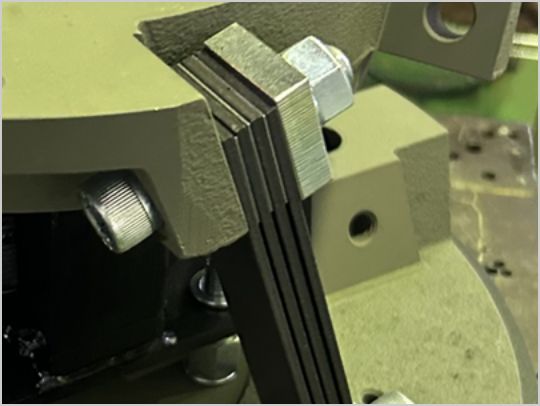

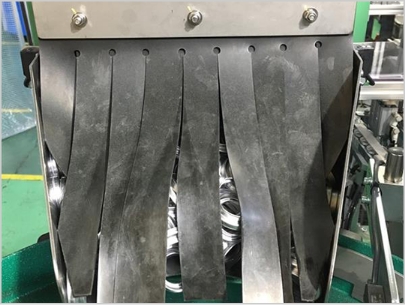

②板バネ

振動機本体と可動部を連結し、電磁石の吸引力によってたわみ、反発を繰り返して、振動を発生させ、ポウルにこれを伝達します。バネ材は頻繁な振動に適した特殊バネ鋼板に高度な熱処理を施したものを使用しています。

-

③可動コアー

電磁石の励強力と板バネの反発力によって振動し、ポルトにて連結されたボウルに振動を伝えます。

-

④固定コアー

電磁石コイルを固定しています。

-

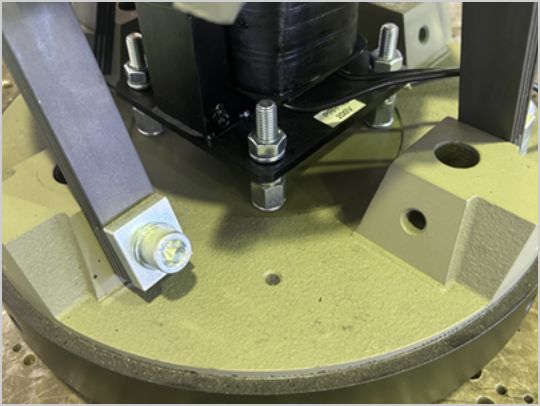

⑤コイル(電強石)

交流電源はコントローラー(制御器)を通して半波整流され、このコイルを介して吸引力を発生させます。いわゆる振動源になります。

-

⑥隙間調整ボルト

固定コアーと可動コアーの原間は、整送ワークの性状と加振力、それにポウル性状等によってその都度ボルト調整します。

-

⑦本体ベース

固定部を可動部に対して安定させ、安定した振動を発生させるためのバランスウェイトです。

-

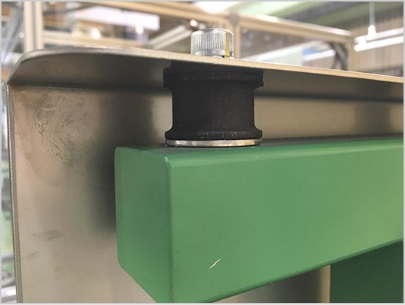

⑧防振ゴムキャップ

装置を取付台等に支持させる場合、外部への振動をできるだけ減少させるため、防振ゴムにて4点支持させています。

-

⑨保護カバー

薄鋼板にて本体部を被っています。

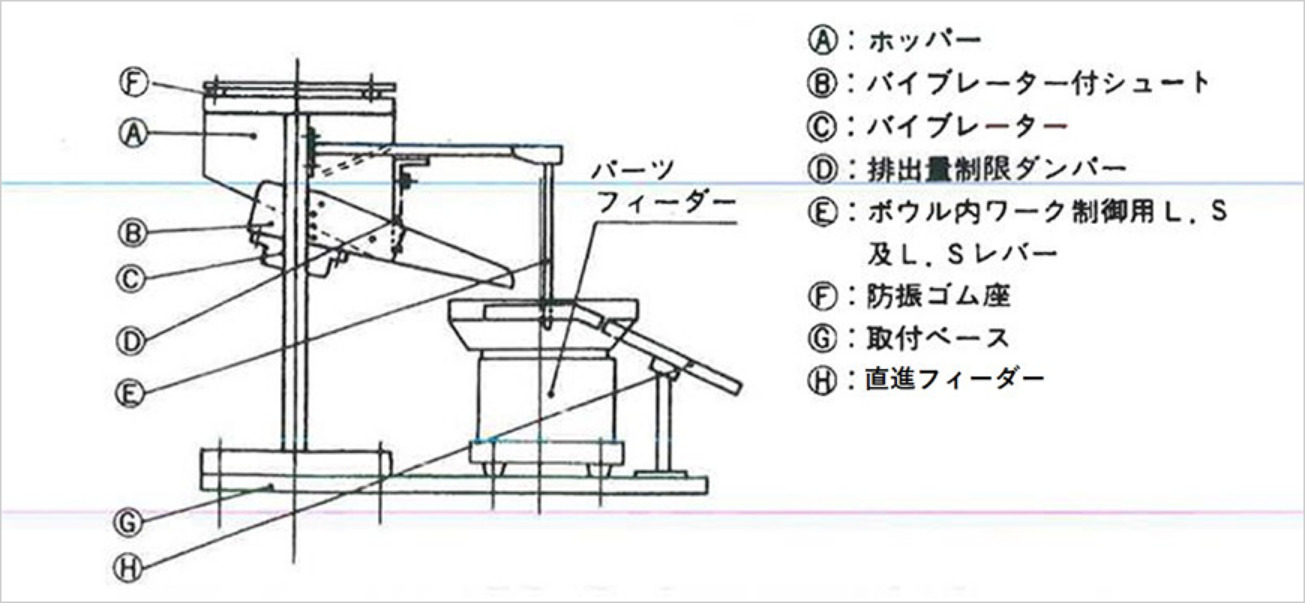

パーツフィーダー 付属装置の各部名称と役割

-

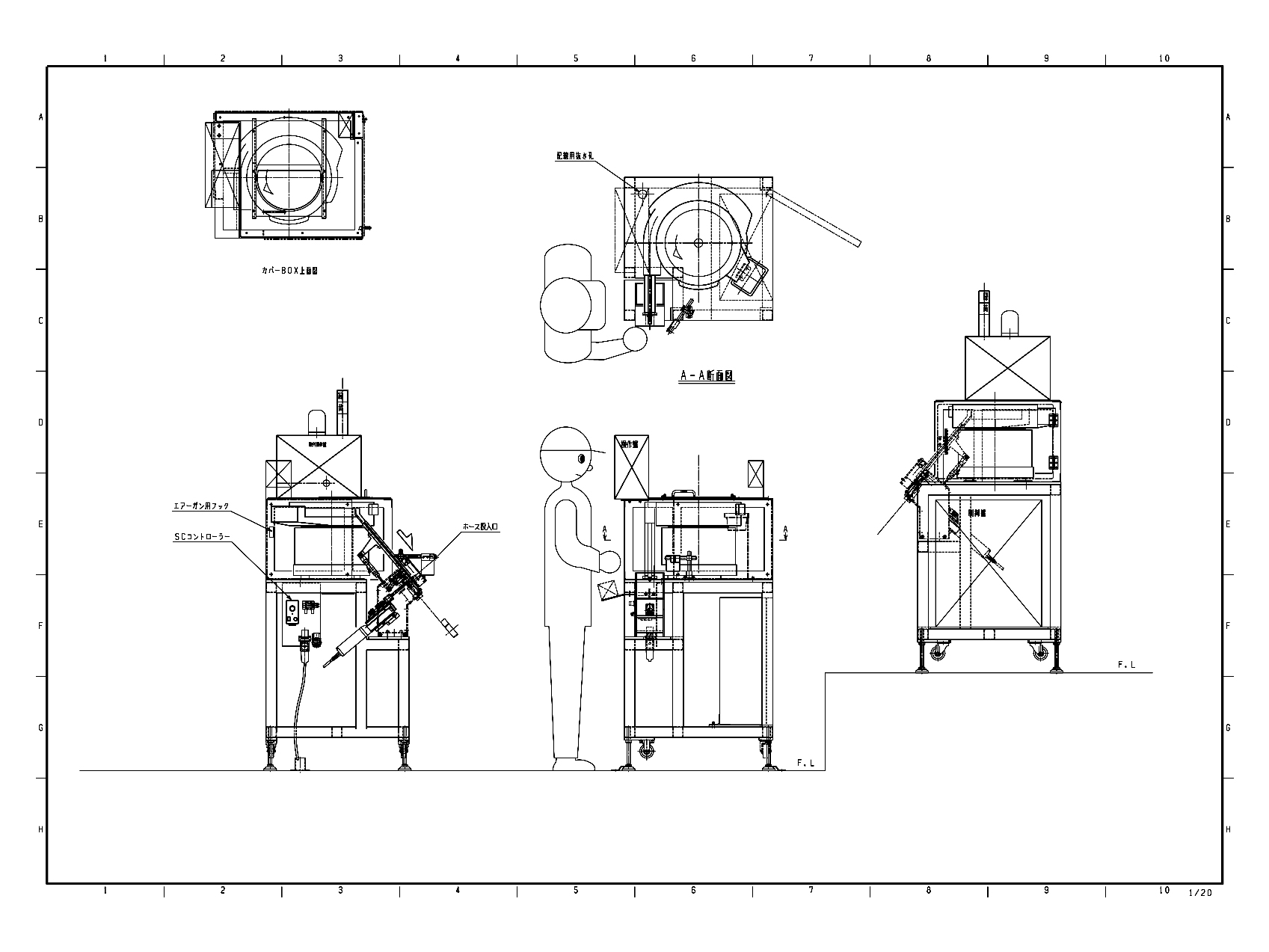

Ⓐホッパー

パーツフィーターのポウル内には選別、整送アタッチメントを取り付ける関係上、ワーク投入量はスパイラルトラックの半周目程度しか入りません。ホッパーが併用されない場合、必要に応じてワークを手作業でポウル内にその都度供給する必要があり、折角の自動化装置の効果が半減してしまいます。

できるだけ、投入額度を少くするため、このホッパー内に1~3時間分程度貯えておき、必要に応じて自動的にボウル内に排出します。ホッパーはホッパー支持架台にポルトにて固定され、ワークが排出されやすい様、底部トラフが傾斜構造になっています。

出口部はネジ脱着、上下調整用の排出量規制ダンパーが設けられ、ワークの性状に応じて排出口寸法を変化させます。 -

Ⓑパイプレーター付シュート

ホッパー下面に取り付られたシュートでバイプレーターを底面にポルト止めし、ワークの性状に応じて最も適した排出能力を保たせるよう、可傾式になっています。

バイプレーターの強弱は専用コントローラーにてパーツフィーダー本体と同様の操作を行うことで任意の振動が得られます。 -

Ⓒバイブレーター

コントローラーによって交流電源は半波整流され、それにより生ずる脈流によって脈動的にバイブレーターケース内の電磁コイルを励磁して可動子を吸引し、バイブレーター本体が振動する構造になっています。

-

Ⓓ排出量制限ダンパー

ネジ脱着上下調整用排出量規制ダンパーで、鍋板にゴム板をノレン状に取り付けてワークがバイブレーターの振動によってゴム板のノレンを押して、シュート上に排出されます。ワークの性状、振動の強弱によって、ホッパーの開口寸法をこのダンパーの上下調整にて変化させることができます。

-

Ⓔボウル内ワーク量制御用

L.S.及びL.S.レバーパーツフィーターとバイブレーターホッパーとを連動させるための制御機構で、ワーク量検出レバーと、これによって動作するリミットスイッチから構成され、ポウル内のワーク量に合わせてレバー位置、高さをセットします。

-

Ⓕ防振ゴム座

ホッパーはバイブレーターにて振動するので、ホッパー支持部と、ホッパーは防振ゴムにて支持し、出来るだけ、他の機器に振動を伝えないよう、考慮しています。

-

Ⓖ取付ベース

ホッパーとパーツフィーダー、固定シュートを支持するベースで普通、厚鋼板または型鋼にて成形されており、関連機械上または、架台上にボルト固定します。

-

Ⓗ直進フィーダー

直線のシュートに振動を与えて部品を供給する装置です。振動を与えることでワークを決められた姿勢に整列させて次工程に供給します。