自動化コラム

パーツフィーダーの整列について

当社では搬送機器の自動化を設計から製作までを一貫して行っています。50年以上の様々な業界における自動化実績を基にした、最適な自動化ラインを提案いたします。

パーツフィーダーの整列

パーツフィーダーの整列とは、振動を使用してワーク(製品)をお客様の求める姿勢に選別、その姿勢のまま安定してワークを並べることです。

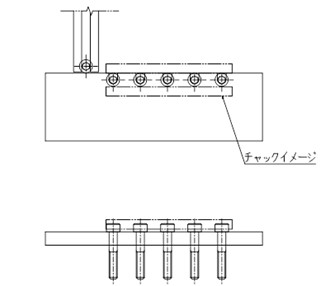

基本的にパーツフィーダーでは選別、整列させた後、正姿勢のワークを直進フィーダーの振動を利用してシュート内に整列ストックし、ロボットチャックで1個ずつ搬送することが多いですが、中には一定の個数を図のように整列させ、整列させたものをまとめて搬送することがあります。

選別されたものを使用して1個ずつピックアップして使用するものは、加工機の前工程で使用されることが多く、数をまとめてピックアップするのはケースへ正しい姿勢で供給する機器に多いです。

図1 複数のピックアップイメージ図

整列しやすいもの、しにくいもの

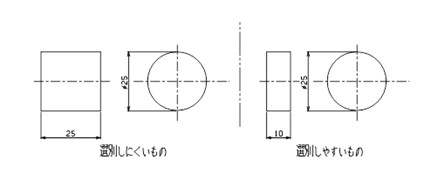

ワークの形状によっては選別しにくいものがあり、図2のような形状だと軸心姿勢と立姿勢の差が少なく選別・整列がしにくいです。

図2

図2を見てわかる通り、整列させるためには、正姿勢のワークとNG姿勢の差が大きいことが条件になってきます。そこに差がなく、

ワーク表面にマークなどがある場合は、カメラを使用してマークの有無で判別し整列をさせますが、カメラ自体が高価なため金額が上がってしまうデメリットがあります。

メリットとしては後から選別したワークを履歴で確認、検査することができ、振動によって選別できないものでも、NG判別であれば外部の力(エアー)などを使用して弾くことができます。

*画像選別を使用する場合は工場内の環境も左右されるため、必要に応じて光が入らないようにカバー等の取付を行う必要があります。

ワーク付着物による整列の影響

ワークの付着物による影響も考慮する必要があります。

前工程の装置によって防錆油等が塗布されていることもあり、ワークの形状や投入量によって、選別面に張り付いたりするため、その対策を行うための部品を製作し、ワークの状態に合わせた表面処理を行います。

*ワークの投入量は、ホッパを使用することで、自動で投入量を調整することができます。

整列+別ワーク混ざり対策

ボルトの整列供給を例に挙げると、ボルトのタップ部長さの違いや、タップサイズの違いがあり、サイズが近いものであれば人の目では一瞬で判別することが難しい場合があります。

整列させていく関係上、サイズ違いや長さ違いといったワークは正しい姿勢のワークと差ができる物で供給ワーク排出後、サイズ違いのワークが残ることでワークが混ざることを防ぐことができます。

*この機構を利用して製品の選別装置として製作することも可能です。

パーツフィーダーを始めとした、自動化システムの設計・製作は、

パーツフィーダー・自動化システム設計・製作.comにお任せください!

こちらの記事では、パーツフィーダーの整列についてご紹介いたしました。

整列(選別)方法は種類があり、ワークの形状と求める姿勢によって使い分けをしています。そのため設計段階から整列させるため整列距離を多めにとり、供給ワーク姿勢を相談させていただき、お互いに供給姿勢を決める場合があります。

整列と供給能力の関係では整列しやすいものほど供給能力が上がる傾向があります。選別しにくいものほど、多くワークがボウル内に戻り、選別しやすいものほどで供給されていきます。

ワークの形状によって金額が変わってきます。多くのワークの整列を行ってきた実績がありますので、当社までお問合せください。

最後までお読みいただき、ありがとうございました!