自動化事例

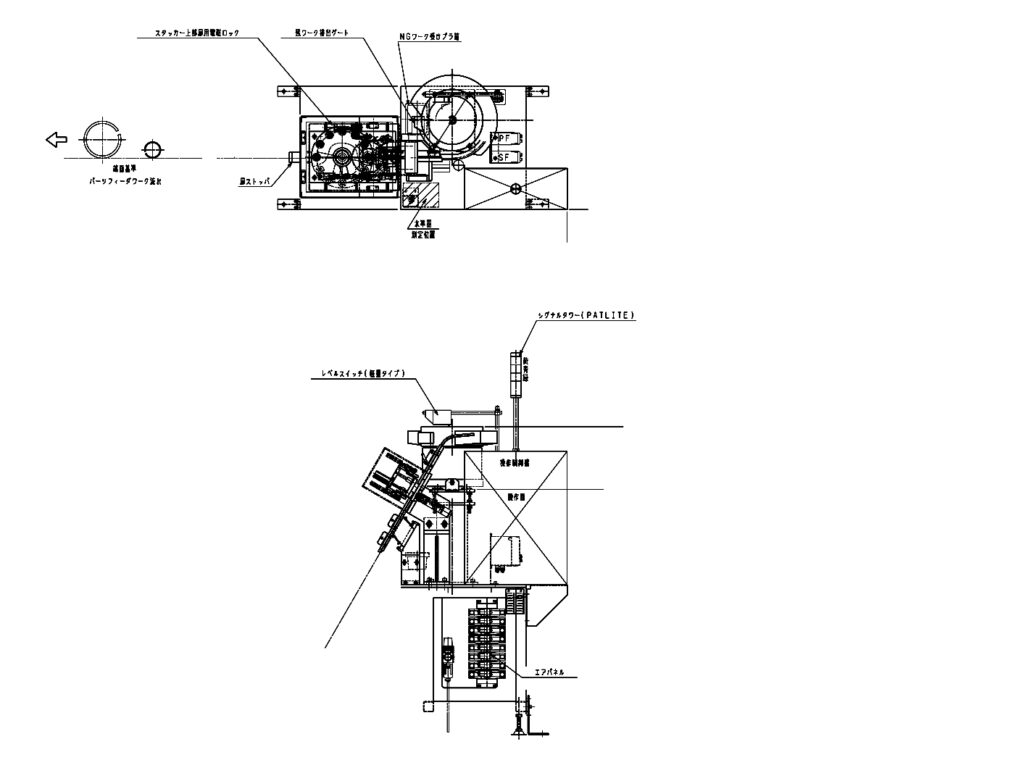

ターボシールリング供給用パーツフィーダー

効果

| 労働生産性 | ー |

|---|---|

| 人数 | 2人⇒0人 |

| 労働時間 | 100時間⇒0時間 |

| 投資回収期間 | 1年 |

| 概算投資額 | 500万円 |

概要

| 課題 | 生産性を上げたい、省人化したい |

|---|---|

| 用途 | 検査 |

| 導入機器 | パーツフィーダー |

| 対象ワーク | 金属ワッシャ |

| 業界 | 自動車・自動車部品 |

※こちらはあくまで概算・目安になります。

詳細につきましてはお問い合わせください。

導入前

作業者が金属ワッシャを目視で外観検査し、OK品を治具詰め作業し、熱処理工程に運んでいました。しかし、不具合の見落としがあり、クレームが発生することもありました。

導入後

パーツフィーダーを導入し、整列供給された製品がゲージの中を通過する際、製品のソリ、歪検査を自動で検査できるようにしました。OK品は集積後、串刺し式ストッカーで串刺しされ、熱処理工程に運ばれます(NG品はゲージ内で詰り自動排出されます)。

生産効率が大幅に上がると同時に、不具合品の見落としもなくなりました。