自動化事例

アルミ部品の外観装置&寸法測定装置

効果

| 労働生産性 | 5倍 |

|---|---|

| 人数 | 0.3人⇒0.1人 |

| 労働時間 | 600時間⇒25 時間 |

| 投資回収期間 | 4年 |

| 概算投資額 | 2300 万 |

概要

| 課題 | 生産性を上げたい、省人化したい、不良品をゼロにしたい |

|---|---|

| 用途 | 検査、供給、仕分け、梱包、包装 |

| 導入機器 | 検査装置 |

| 対象ワーク | アルミ部品 |

| 業界 | 自動車・自動車部品 |

※こちらはあくまで概算・目安になります。

詳細につきましてはお問い合わせください。

導入前

自動車部品の製造ラインにおいて、人手による傷確認や、異物確認、寸法確認を行っていました。

しかし、検査項目が多いため、1個当たりの処理時間がかかり、またヒューマンエラーの発生など、製品管理面での課題がありました。

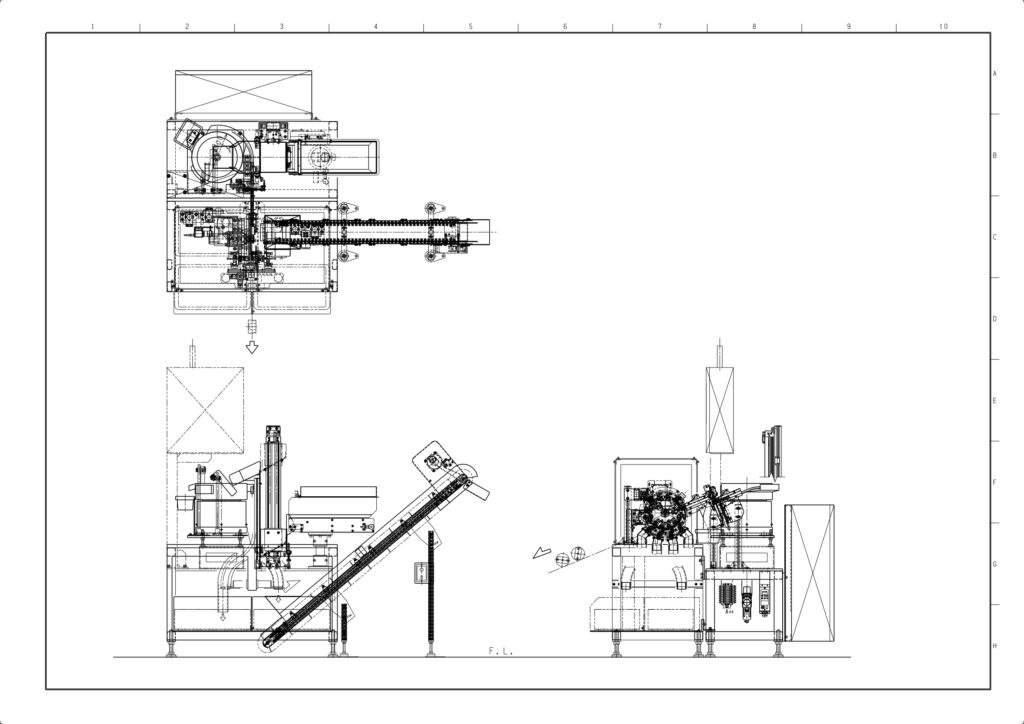

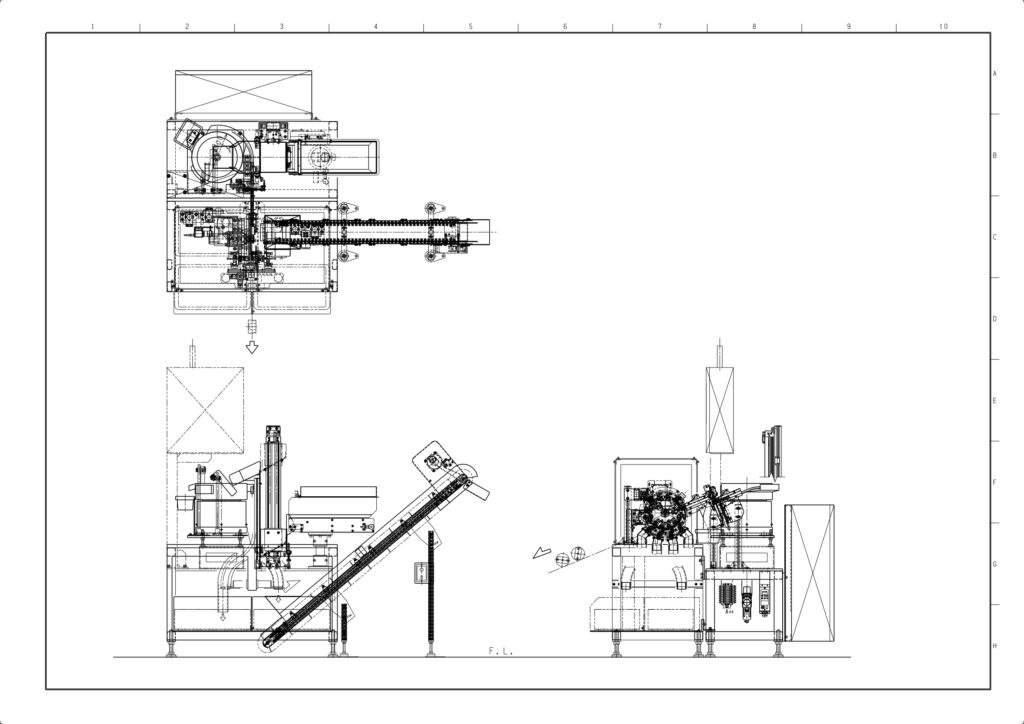

導入後

外観検査と、寸法測定装置を導入することで、1.5秒で1個の全ての検査項目を完了させることができ、またエビデンス管理することも可能になりました。当初課題であった生産性の向上(省人化)と品質安定に寄与しております。

また、万が一の突発の故障対応にもスムーズに対応できるよう、検査部を縦回転の分割ステーションにすることで検査部の配置がスッキリしメンテがしやすい構造に出来上がっています。

そのため、突発故障対応も楽になっています。