自動化事例

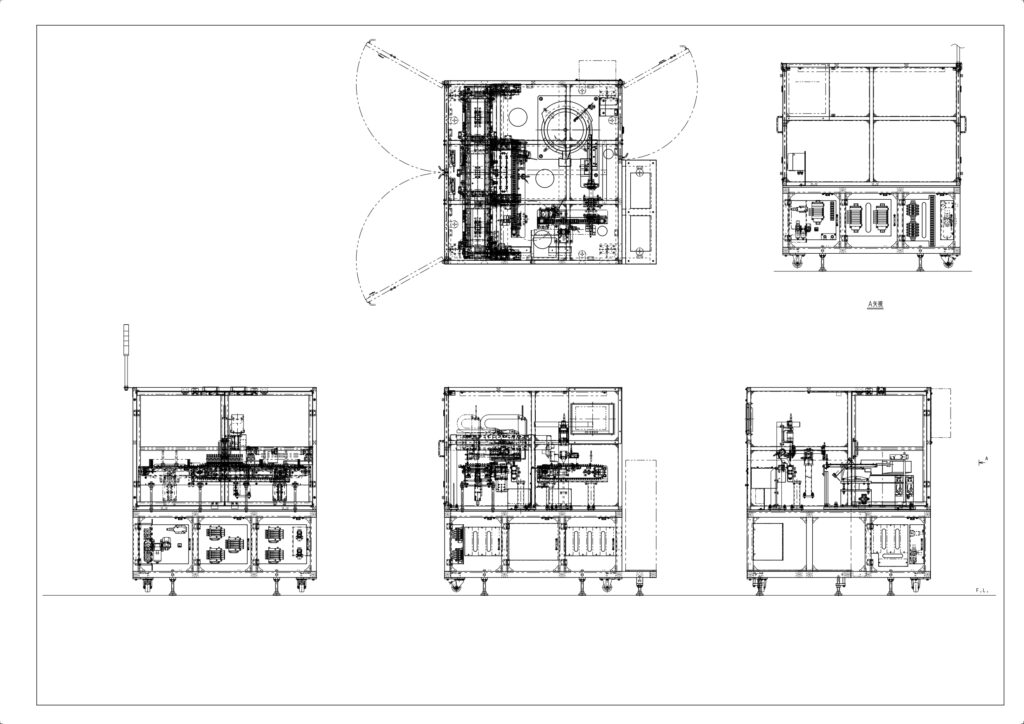

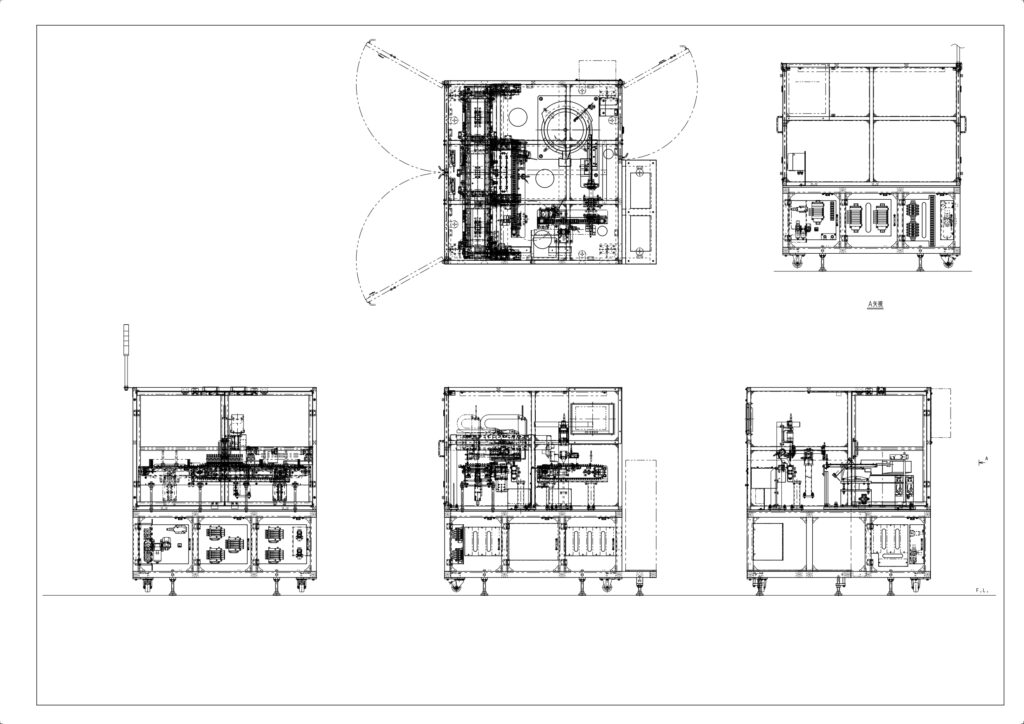

皿バネ検査・整列装置

効果

| 労働生産性 | ー |

|---|---|

| 人数 | 2人⇒0人 |

| 労働時間 | 100時間⇒0時間 |

| 投資回収期間 | 2年 |

| 概算投資額 | 2,500万円 |

概要

| 課題 | 生産性を上げたい、省人化したい、不良品をゼロにしたい |

|---|---|

| 用途 | 集積、検査 |

| 導入機器 | パーツフィーダー、ロボットシステム |

| 対象ワーク | 皿バネ |

| 業界 | 自動車・自動車部品 |

※こちらはあくまで概算・目安になります。

詳細につきましてはお問い合わせください。

導入前

製品をトレーに収納する工程において、作業者が磁石付の専用治具を使い1つ1つ並べており、手間と時間が掛かっていました。また、製品を複数名で目視検査していましたが、不具合の見落としがあり、クレームが発生することもありました。

導入後

パーツフィーダーの出口で整列された製品を数十個、同時に吸着取り出しし、トレーに収納する装置を導入し、

①製品の整列供給外観検査

②NG排出 / OK品トレー収納

③トレー段積み

までの全ての工程を自動化しました。

生産効率が大幅に上がり、作業者もより付加価値の高い業務に移りました。不具合品の見落としもなくなりました。

製品検査は、キーエンス製のカメラを使用した画像検査システムを採用しています。