自動化事例

乾式・塗装剥離&仕分けユニット

効果

| 労働生産性 | 2倍 |

|---|---|

| 人数 | 0.5人⇒0.25人 |

| 労働時間 | 80時間/月⇒40時間/月 |

| 投資回収期間 | 4年 |

| 概算投資額 | 500万 |

概要

| 課題 | 生産性を上げたい |

|---|---|

| 用途 | 仕分け・梱包・包装 |

| 導入機器 | 投入機、パーツフィーダー |

| 対象ワーク | ゴム製品 |

| 業界 | 建設機械 |

※こちらはあくまで概算・目安になります。

詳細につきましてはお問い合わせください。

導入前

塗装工程で使用しているゴムのマスキング栓を再利用する目的で、塗装の剥離をする工程において、市販されている塗装の剥離機が一度に処理できる容量が少なかったため、何度も繰り返し投入・取り出しをする必要がありました。

また、15種類程度あるマスキング栓の仕分けを手作業で行っていました。

導入後

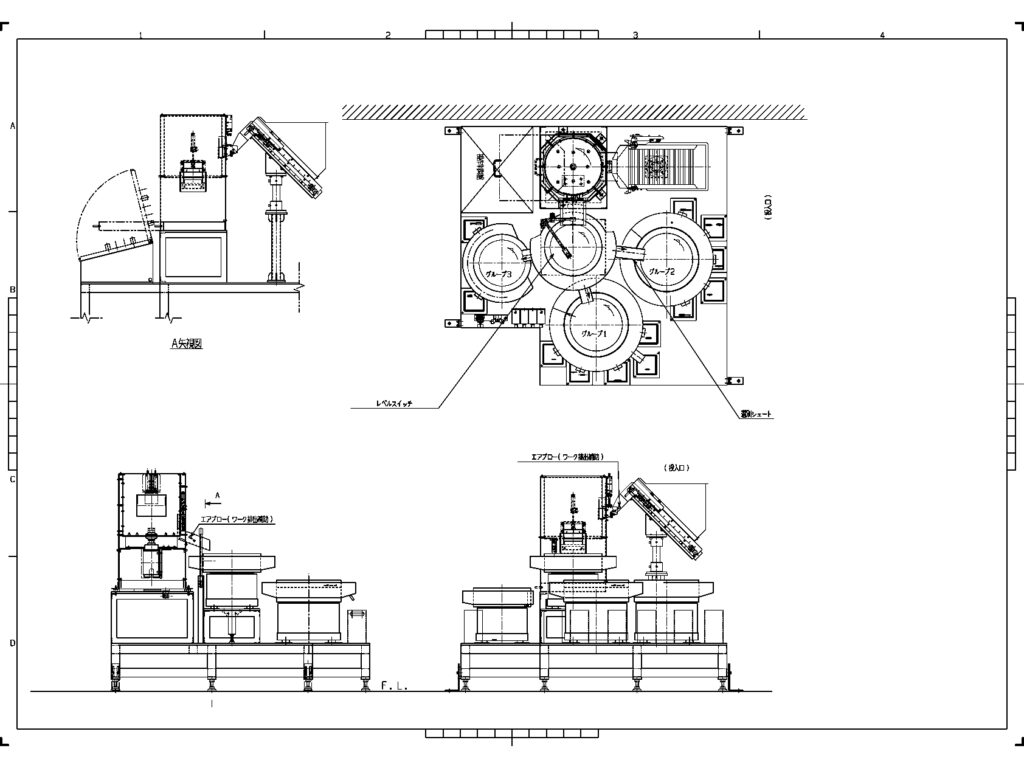

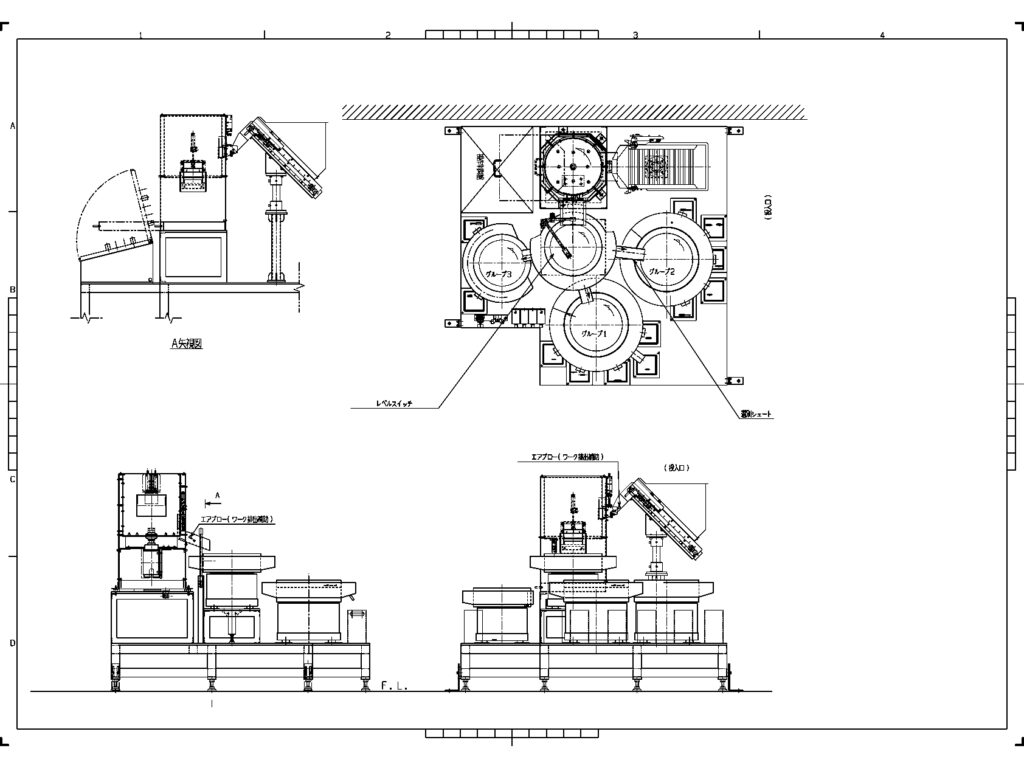

標準市販品の10倍のストック量を確保した剥離機を特注で製作し、自動で順次剥離することで投入回数が最少で済むようになりました。また、遠心分離法を採用しており、製品にダメージがなく塗装被膜の剥離に最適な回転数に設定しています(回転数は可変式採用)。

また剥離された栓は、自動でパーツフィーダーに投入され、栓のサイズ及び形状差により連続的に仕分けされていきます。上段のパーツフィーダーで大・中・小に分離し下段でさらに細分化して仕分けられるようになっています。これにより、15種類程度の栓がほとんど自動で(90%程度)仕分けされるようになり作業効率が大幅に上がりました。

機器構成は、補助ストック部、塗装剥離部、マスキング栓仕分け部から構成されています。