自動化事例

カートン(段ボール)パレタイジングシステム

効果

| 労働生産性 | 3倍 |

|---|---|

| 人数 | 6人⇒2人 |

| 労働時間 | 8時間(1人)x(2直) |

| 投資回収期間 | 3年 |

| 概算投資額 | 3000万円 |

概要

| 課題1 | 省人化したい |

|---|---|

| 課題2 | 生産性をあげたい |

| 課題3 | 重作業をなくしたい |

| 用途 | 仕分け・梱包・包装 |

| 導入機器 | パレタイザー・デパレタイザー装置 |

| 対象ワーク | カートン(段ボール) |

| 業界 | 食品・食品機械 |

※こちらはあくまで概算・目安になります。

詳細につきましてはお問い合わせください。

導入前

これまでは、1日を通して3名×2交替制(2直)での対応が必要な作業体制でした。

前工程からは、7秒ごとに冷凍された食材入りのカートンが流れてきます。このカートンを上下2段に重ね、PPバンドで締めたうえで、決められたパターンに沿ってパレットへ積み込んでいく必要がありました。

積み終わったパレットはフォークリフトで出荷ヤードへ運ばれますが、この一連の工程には、

・積み込み作業とPPバンド掛け作業に常時2名

・フォークリフト専任で1名

合計3名の人員が各直に必要な運用となっていました。

導入後

効率化を目的に、ライン構成そのものを抜本的に見直しました。

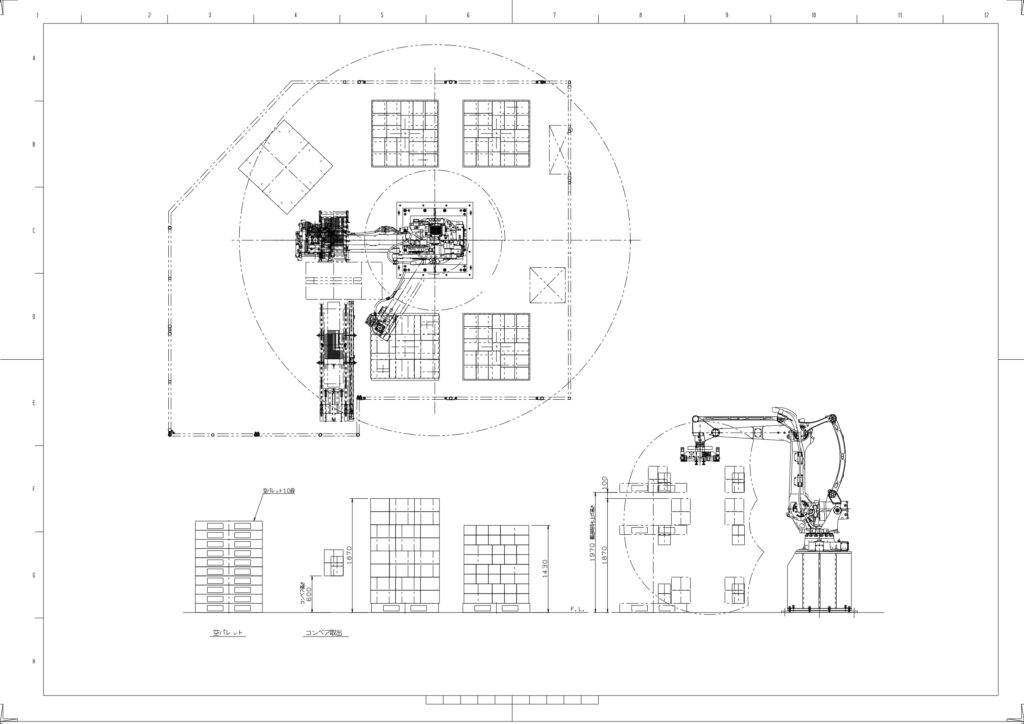

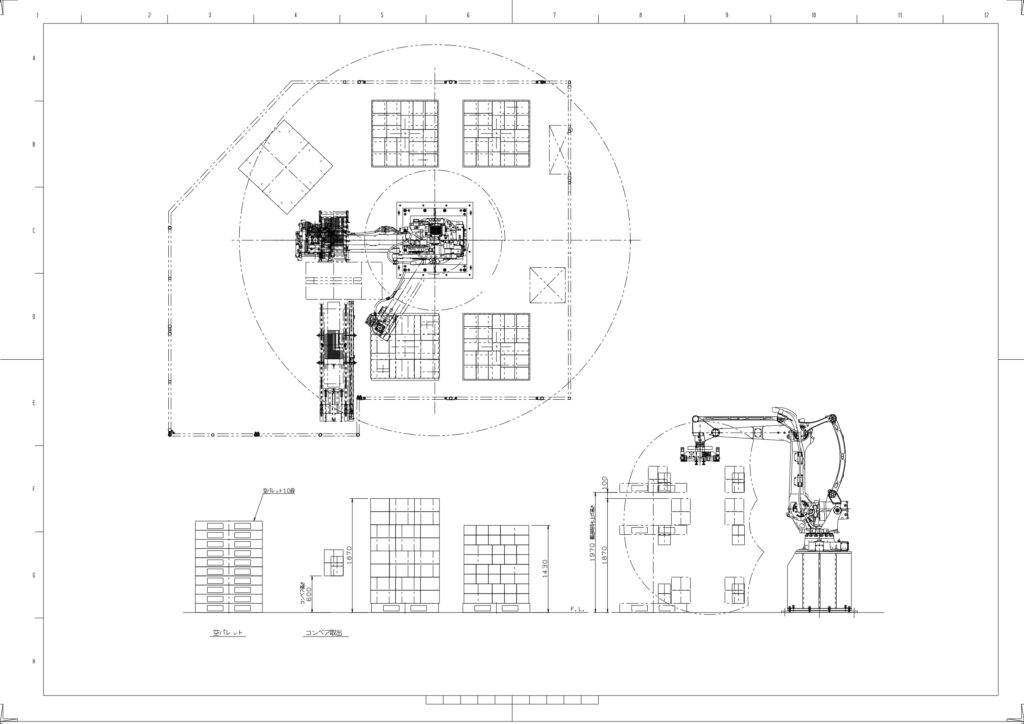

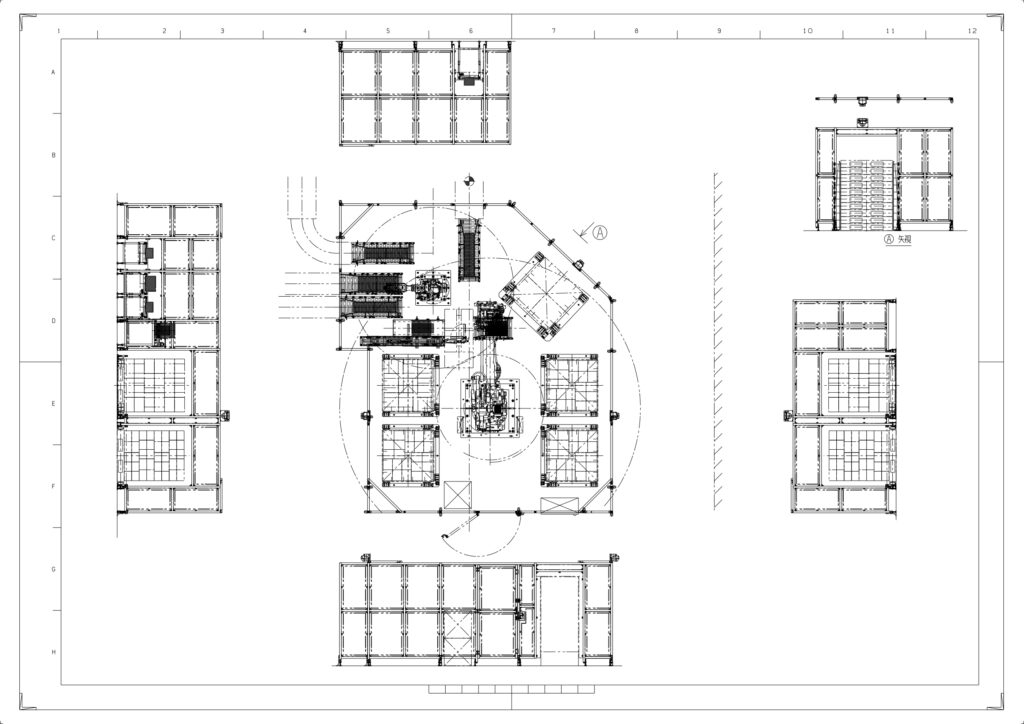

まず、カートンを自動搬送可能とするため、ロボット1台が届く範囲に動線を確保。工場の壁を一部削除し、よりシンプルかつスムーズな物流フローを構築しました。

具体的な自動化のポイントは以下の通りです:

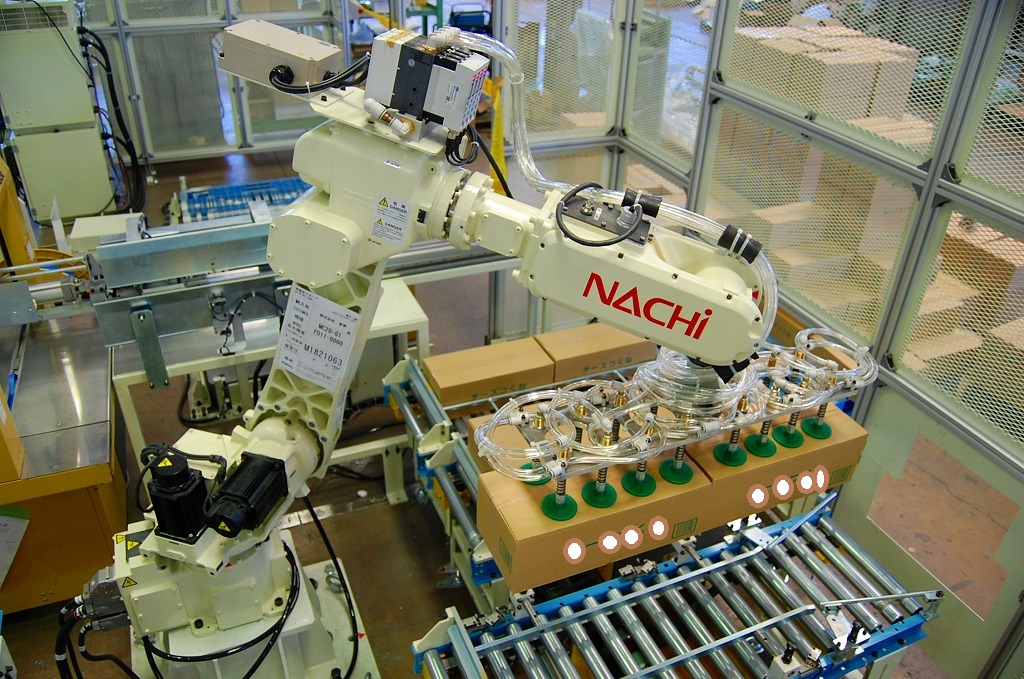

1.ロボットAによる自動積み付け

カートンを取り出し、そのまま上下2段での積み付けまでを一括で実行可能に。

2.自動バンド掛けの導入

市販のバンド掛け機に自動押し込み装置を追加することで、2段積みのカートンへのPPバンド締結を全自動で実施。

3.ロボットBの多機能ハンド化

ロボットハンドの工夫により、以下2つの作業を実現:

– 1m×1mパレットを最大10段まで積載・管理。積み込み前のパレットは4か所に設置可能で、パレット切替も停止なしで連続稼働可能。

– PPバンドで締結された2段積みカートンをバキュームで把持し、パターン認識に基づいて正確にパレットへ積載。

このように、ライン全体をロボット主導の設計に変更することで、前工程から流れてくるカートンを完全自動でパレットに積載可能となりました。

また、安全面にも配慮し、パレット搬出時に人が入っても自動ラインが停止しないよう、安全柵とエリアセンサーを設置しました。これにより、省人化と安全性の両立を実現しています