自動化事例

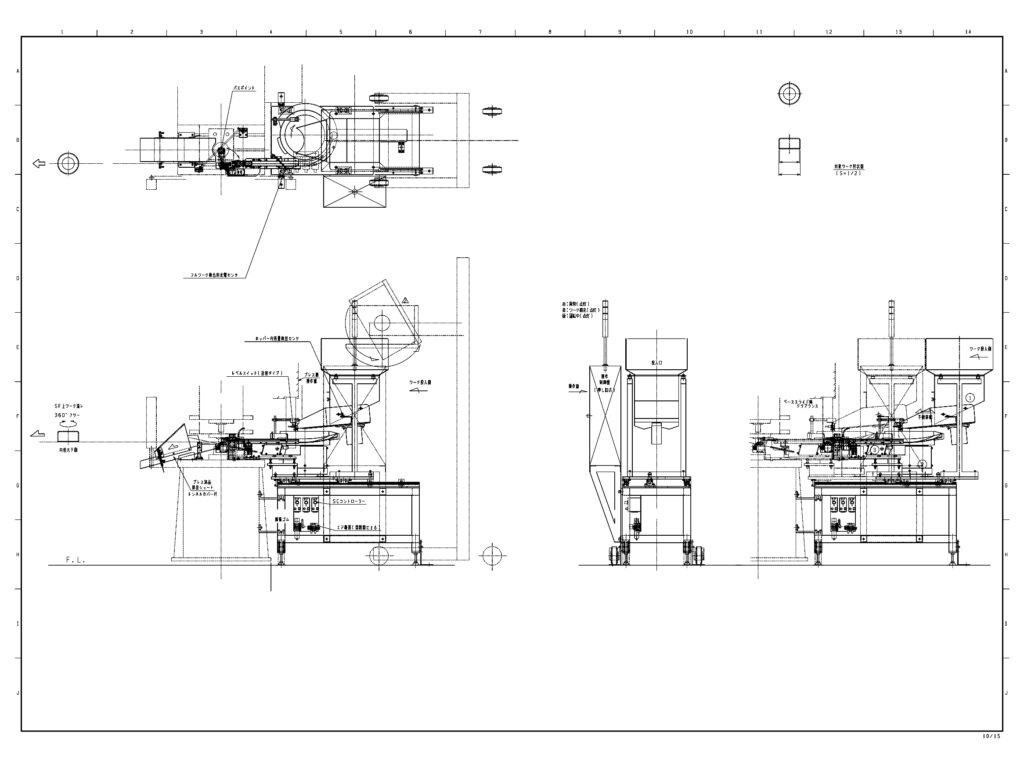

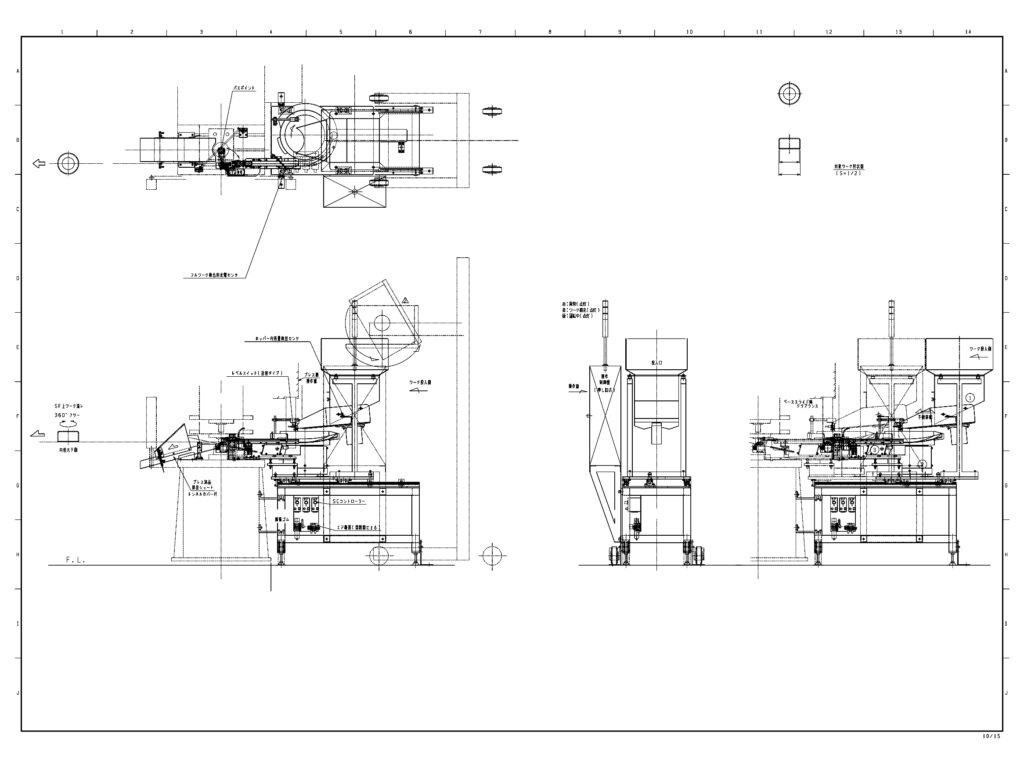

小型部品・プレス工程システム化(NO.1)

効果

| 労働生産性 | 10倍 |

|---|---|

| 人数 | 1人⇒0.1人 |

| 労働時間 | 200時間/月⇒20時間 |

| 投資回収期間 | 3年 |

| 概算投資額 | 700万 |

概要

| 課題 | 省人化したい、生産性を上げたい |

|---|---|

| 用途 | 供給、溶接・カシメ |

| 導入機器 | パーツフィーダー |

| 対象ワーク | 金属部品 |

| 業界 | 自動車・自動車部品 |

※こちらはあくまで概算・目安になります。

詳細につきましてはお問い合わせください。

導入前

作業者が箱から小型部品を取り出し、金型にセットした後に起動ボタンを両手押しして、プレスしていました。完成品はエアーで自動排出されていました。

導入後

手動の高所投入装置を導入し、補助ホッパーへ製品投入すると、(階段等に重量物を搬送する必要がない)補助ホッパーからパーツフィーダー及び、直進フィーダーを経由し金型に自動セットされるようになりました。

金型交換の際に邪魔にならないようオフセットができる構造にしています。また、完成品の排出が確実になされたかの確認が取れるよう通過確認センサーを装備しました。

作業者は、製品補給時にホッパーへ製品投入するのみとなりました。