自動化事例

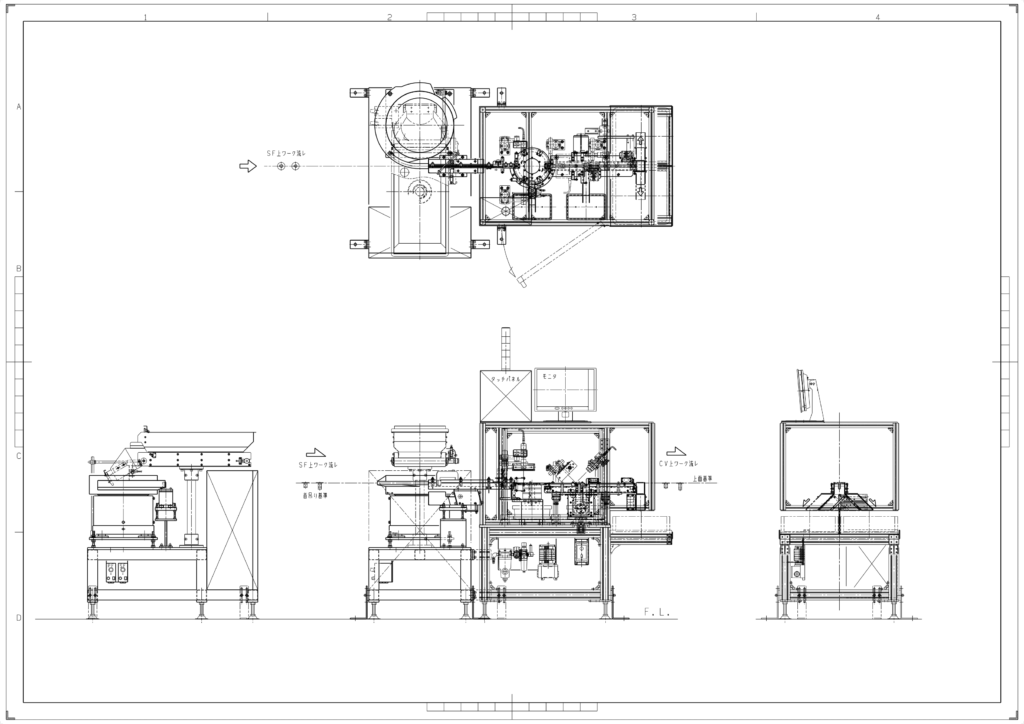

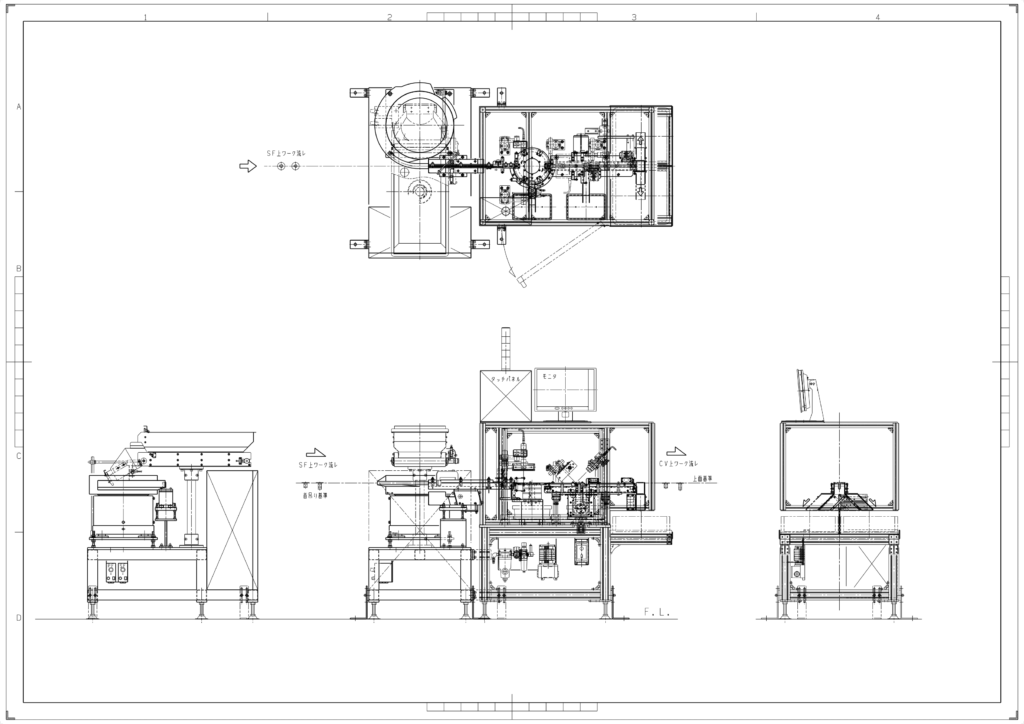

金属部品(メッキ品)外観検査装置

効果

| 労働生産性 | 20倍 |

|---|---|

| 人数 | 2人⇒0.1人 |

| 労働時間 | 400時間⇒20時間 |

| 投資回収期間 | 3年 |

| 概算投資額 | 1500万 |

概要

| 課題 | 省人化したい、重作業をなくしたい、騒音をなくしたい |

|---|---|

| 用途 | 供給 |

| 導入機器 | 旋回フィーダー |

| 対象ワーク | ビレット |

| 業界 | 自動車・自動車部品 |

※こちらはあくまで概算・目安になります。

詳細につきましてはお問い合わせください。

導入前

オペレーターが、金属部品(メッキ品)の製品外観検査を実施していました。具体的には、メッキ不良、製品の欠け・打痕(凸凹)を拡大鏡を使用し目視にて1日中、製品全数検査を行っていました。

導入後

2,000個(1ロット)投入できる補助ホッパーが付いた自動検査機を導入しました。その際、画像処理としてエリア型とライン型を併用できる設備構成にし、また2品種を自動段取りで流動できるように工夫しています。また、OK品の収納箱への投入時にカウントUPした際にも検査機停止しないように投入箇所を自動で変更できる機能も搭載しています。

これにより、1ロット単位でのOK品及びNG品を種類別に管理し、エビデンスとして残すことができるようにしました。

また、単に自動化(省人化)できただけでなくトレーサビリティ観点で前工程の不良追跡等の紐付けが可能になり、QC改善も実現できました。2品種兼用でのポカヨケで、ヒューマンエラーも防止できています。